Você sabia que empresas como Amazon, BMW e Nestlé já utilizam sistemas pick and place em suas linhas de produção, logística ou montagem? Isso mostra que essa tecnologia está longe de ser uma tendência passageira.

Ela é uma realidade que oferece ganhos reais, desde operações simples como o empacotamento de chocolates até aplicações de alta precisão na montagem de componentes eletrônicos.

Segundo um relatório da Statista, o mercado global de robótica industrial, que inclui sistemas pick and place, deve ultrapassar 70 bilhões de dólares até 2029.

Esse crescimento é impulsionado principalmente pela demanda por automação de tarefas repetitivas, redução de custos e aumento de precisão nos processos produtivos.

Mas afinal, o que é um sistema pick and place? Como ele funciona? Continue a leitura e descubra.

O que é o sistema pick and place?

O sistema pick and place, em tradução livre para o português, significa, “pegar e colocar” e refere-se a uma automação industrial na qual robôs ou mecanismos automatizados são programados para pegar um item de um local e posicioná-lo em outro, com alta velocidade e precisão.

Essa tecnologia é amplamente usada para manuseio de peças, empacotamento, montagem e inspeção, substituindo tarefas manuais repetitivas por operações robóticas eficientes.

Ela pode ser integrada a esteiras, sensores, câmeras e sistemas de controle que otimizam o desempenho e garantem a qualidade do processo.

O que é um robô pick and place?

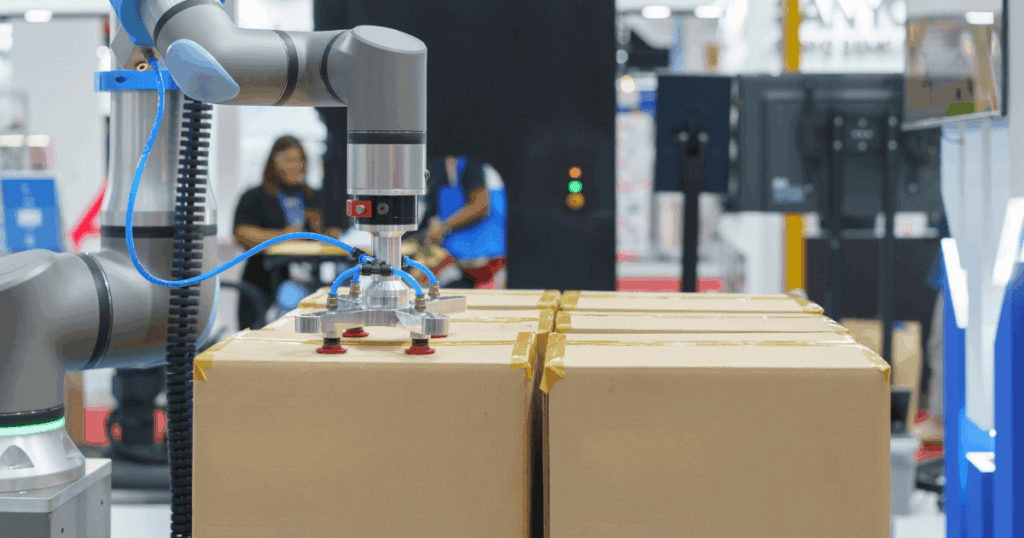

Um robô pick and place é um equipamento automatizado, geralmente articulado ou cartesiano, que executa o movimento de coleta e posicionamento de objetos.

Projetado para realizar tarefas com alta repetibilidade, sendo ideal para linhas de produção com alto volume e ritmo acelerado.

Esses robôs são necessários para reduzir o tempo de ciclo, minimizar erros humanos e melhorar a eficiência operacional. Tudo isso com um retorno sobre investimento (ROI) que pode ser percebido em poucos meses, dependendo do tipo de operação.

Como funciona um robô pick and place?

O funcionamento de um robô pick and place pode ser dividido em quatro etapas principais:

- Identificação do item: sensores ou câmeras localizam o objeto.

- Movimentação do braço robótico: o robô se posiciona para pegar o item.

- Coleta do item (pick): utilizando ventosas, pinças ou garras, o robô coleta o objeto.

- Posicionamento do item (place): o objeto é transportado e colocado no local programado.

Esses movimentos são executados com extrema precisão e sincronização, graças ao uso de controladores programáveis (PLCs) e algoritmos avançados de automação industrial.

Tipos de robôs pick and place

Existem diferentes tipos de robôs utilizados em sistemas pick and place, cada um adequado para uma aplicação específica, mas antes é importante saber que um robô pick and place é composto por: braço robótico, end effector, atuadores, sensores e controladores.

- Braço robótico: É o componente principal, com articulações que permitem movimentações precisas em diferentes eixos.

- End effector: Considerada a ferramenta na extremidade do braço (garras, ventosas, pinças), responsável por agarrar o item.

- Atuadores: Transformam energia (elétrica, pneumática ou hidráulica) em movimento, permitindo o acionamento do braço robótico ou do end effector.

- Sensores: Detectam a posição dos itens, velocidade, presença de objetos e condições do ambiente.

- Controladores (CLPs): São os cérebros do robô, que processam informações e comandam os movimentos conforme a lógica programada.

Esses elementos trabalham em conjunto para que o robô execute suas tarefas com precisão, segurança e eficiência.

A classificação dos robôs pick and place leva em conta sua estrutura mecânica, capacidade de movimento e tipo de aplicação industrial.

A escolha do tipo ideal depende da tarefa a ser executada, do layout da linha de produção e do nível de precisão exigido. Conhecer os principais tipos ajuda engenheiros e gestores a selecionar a solução mais eficiente para o seu processo produtivo.

1. Robô cartesiano (ou robô linear)

Também conhecido como robô XYZ, esse modelo se move em três eixos retos (X, Y e Z), o que facilita sua programação e integração com sistemas industriais. É bastante utilizado em tarefas simples de pick and place, como paletização ou separação de peças.

- Vantagens: alta precisão, fácil programação e manutenção.

- Limitações: mobilidade restrita a movimentos lineares, o que limita aplicações mais complexas.

2. Robô SCARA (Selective Compliance Assembly Robot Arm)

Esse tipo de robô tem um braço articulado com 2 a 4 eixos e é ideal para tarefas de montagem, inserção de componentes e movimentação lateral em alta velocidade.

- Vantagens: rápido, eficiente e ocupa pouco espaço.

- Limitações: limitado ao plano horizontal (XY), com mobilidade vertical reduzida.

3. Robô Delta (ou robô paralelogramo)

Reconhecido pelo seu formato triangular invertido, o robô delta é utilizado em linhas de produção de alta velocidade, especialmente em indústrias de alimentos, farmacêutica e eletrônica. Ele se destaca por sua capacidade de realizar movimentos rápidos e precisos com cargas leves.

- Vantagens: altíssima velocidade e agilidade.

- Limitações: baixa capacidade de carga e alcance limitado.

4. Robô articulado (ou robô antropomórfico)

Esse é o robô industrial mais versátil, com de 4 a 6 eixos, imitando o movimento de um braço humano. É especialmente indicado para tarefas mais complexas como pick and place, além de processos de soldagem, pintura e montagem.

- Vantagens: grande flexibilidade, alcance e capacidade de carga.

- Limitações: mais caro, exige programação mais avançada e espaço maior para operação.

5. Cobots (robôs colaborativos)

Desenvolvidos para operar com segurança ao lado de humanos, os cobots têm se tornado cada vez mais comuns em pequenas e médias indústrias, sendo ideais para executar tarefas repetitivas de pick and place em ambientes colaborativos.

- Vantagens: seguros, fáceis de programar, não exigem grades de proteção.

- Limitações: velocidade e força inferiores quando comparados aos robôs industriais convencionais.

Esses diferentes tipos de robôs pick and place permitem que empresas de diversos setores encontrem a solução ideal para aumentar sua produtividade, melhorar a ergonomia da operação e reduzir erros humanos.

A escolha correta depende de fatores como espaço disponível, complexidade da tarefa, carga transportada e integração com outros sistemas, como o ERP, por exemplo.

Vantagens do sistema pick and place

Implementar um sistema pick and place na sua operação traz uma série de benefícios e vantagens. Separamos alguns:

- Aumento da produtividade: robôs operam 24/7 sem fadiga, com alta velocidade e repetibilidade.

- Redução de erros: elimina falhas humanas em tarefas repetitivas.

- Padronização da produção: melhora a consistência e a qualidade dos produtos.

- Melhor aproveitamento da mão de obra: libera colaboradores para tarefas mais estratégicas.

- Redução de custos operacionais: menor desperdício, menos retrabalho e mais eficiência energética.

- Segurança no trabalho: robôs assumem tarefas perigosas, reduzindo acidentes.

Essas vantagens e benefícios têm grande relevância para profissionais como engenheiros de automação, gestores de produção, especialistas em manufatura e líderes industriais que buscam otimizar processos e diminuir os custos operacionais.

Quais são as aplicações de robôs em sistema pick and place?

A aplicação de robôs pick and place é vasta e transversal a vários setores. Veja quais são os mais comuns:

Indústria alimentícia

Manuseio de produtos delicados, como pães e chocolates, com higiene e precisão.

Indústria eletrônica

Montagem de placas de circuito impresso (PCIs), em que a precisão milimétrica é essencial.

Indústria farmacêutica

Separação e empacotamento de medicamentos com controle rígido de qualidade.

Indústria automotiva

Montagem de componentes, separação de peças e alimentação de linhas robotizadas.

E-commerce e logística

Organização de pacotes, separação de pedidos e expedição automatizada.

Esses exemplos mostram como a tecnologia pick and place vai além da agilidade nos processos, promovendo uma produção mais inteligente e alinhada aos conceitos da Indústria 5.0 e todas as tendências tecnológicas que vão impulsionar a Indústria 5.0 em 2025.

Gestão de manufatura do ERP Sankhya

A Sankhya é referência em gestão de manufatura inteligente. Com o ERP Sankhya, sua empresa pode planejar, controlar e otimizar toda a produção de forma integrada e digital, apoiando a automação dos sistemas pick and place.

Com a gestão de manufatura do ERP Sankhya, é possível:

- Gerar ordens de produção automatizadas e integradas com estoque e vendas;

- Controlar custos de produção em tempo real;

- Simular cenários produtivos e calcular o impacto de mudanças;

- Acompanhar indicadores de eficiência (OEE), produtividade e paradas;

- Integrar o chão de fábrica com áreas administrativas e estratégicas.

Tudo isso contribui para a gestão de produção industrial, automação industrial como um todo e tomadas de decisão mais assertivas, com maior controle da operação e preparação para escalar com segurança e rentabilidade.

Conclusão

Os sistemas pick and place estão transformando radicalmente os processos de produção, montagem, empacotamento e entrega nas indústrias.

Sua adoção é estratégica para empresas que desejam se manter competitivas em um cenário de transformação digital, escassez de mão de obra qualificada e exigência por eficiência.

Seja você engenheiro de automação, gerente de produção, engenheiro de manufatura ou diretor industrial, considerar a automação com sistemas pick and place é fundamental para garantir mais produtividade, segurança e redução de custos.

E para dar suporte a todo esse avanço, contar com uma plataforma de gestão robusta como o ERP Sankhya é fundamental. Fale com um dos nossos consultores e descubra como a gestão inteligente pode transformar sua operação.